- Descrição

-

Detalhes

FORNO DE REFUSÃO - E4, E6, M6, M8, M10

Forno de Refusão de alta performance, com opções de 4, 6, 8, 10 zonas TOP/BOTTOM de aquecimento e 2 de zonas resfriamento. Composto de transportador por corrente e mesh belt, pode ser utilizado inline com interface SMEMA e off-line alimentado manualmente.

Controle preciso de temperatura, e aquecimento uniforme por convecção forçada implementando o melhor da tecnologia atual em soldagem SMT, sendo a solução ideal para placas multilayer, com elevada massa térmica, com exigências críticas de processo de soldagem. Robustez, facilidade de operação, setup em minutos, parametrização de processo flexível, sólida base instalada e suporte técnico são apenas alguns de seus pontos fortes.Conjunto Completo de Funcionalidades

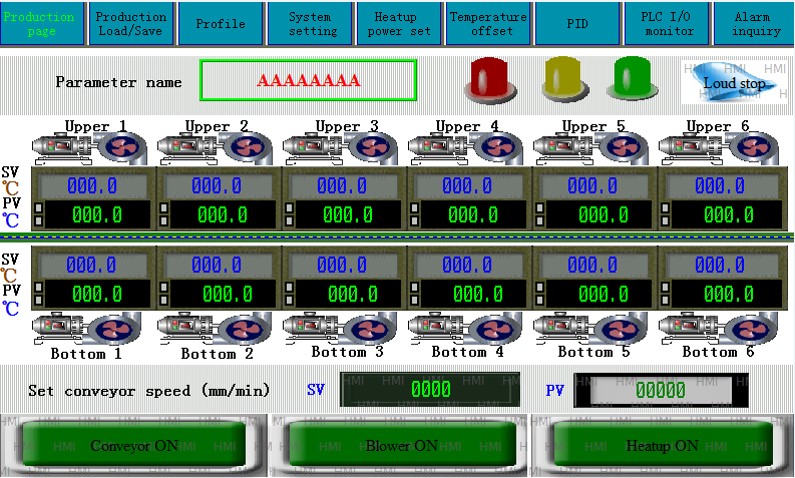

- Controle por Touch-Screen intuitivo, tornando a operação tipo Plug&Play, e com capacidade de armazenar programas / receitas para liersas placas.

- 6/8/10 zonas superiores, e 6/8/10 zonas inferiores de aquecimento por convecção forçada de ar quente inteligente e uniformemente distribuído em toda a área.

- Túnel aquecido: M6/2060mm; M8/2676mm; M10/3408mm

- Túnel de Resfriamento: M6/460mm ; M8/860mm ; M10/836mm

- Sistema de aquecimento em bloco de alumínio, robusto e simples de limpar. Proporciona rápido aquecimento e eficiência na transmissão de calor.

- Levantamento de perfil de temperatura já incluso no sistema.

- Interface SMEMA padrão.

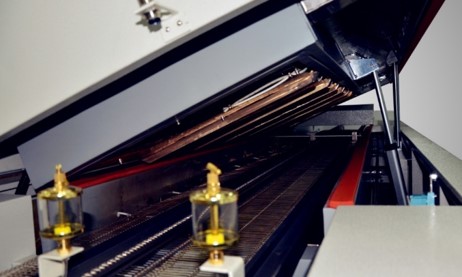

- Transportador com corrente de aço inox e mesh belt (esteira em malha de aço), ambos simultaneamente instalados, com largura de até 400mm.

- Sistema automático de lubrificação.

- Design experiente, proporcionando estabilidade em paralelismo de transportadores, robustez, sem vibrações.

- Componentes elétricos (PLC, disjuntores, contatores, reles, reles de estado sólido, motores, resistências, etc ) de marcas renomadas (OMRON, Schneider, , certificados CE.

- Estrutura sólida, com aço e pintura de qualidade. Abertura motorizada da tampa superior.

- Tamanho total: : M6 / 3571mm ; M8 / 4600mm ; M10 / 5600mm

- Sistema de resfriamento industrial, com excelente características de resfriamento

Um forno de refusão é um equipamento usado na fabricação de eletrônicos para soldar componentes SMD em placas de circuito impresso (PCBs). É parte integrante do processo de montagem da tecnologia de montagem em superfície (SMT).

No processo de montagem SMT, os componentes SMD, tais como circuitos integrados (ICs), resistores, capacitores e outros componentes eletrônicos, são montados na superfície de um PCB. Esses componentes possuem pequenos condutores ou contatos de metal que precisam ser soldados aos pads PCB para estabelecer conexões elétricas.

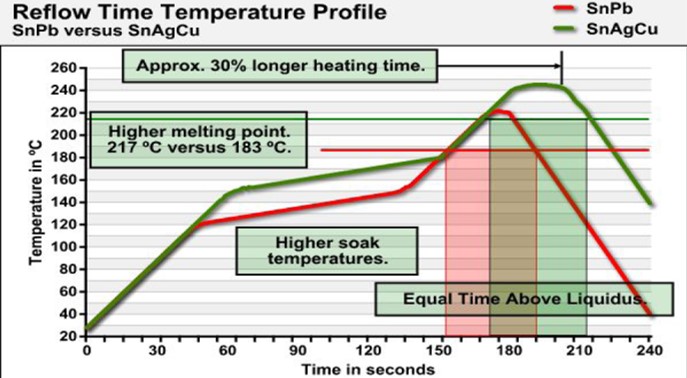

O forno de refusão é responsável por aquecer a PCB e os componentes usando um perfil de temperatura específico, fazendo com que a pasta de solda aplicada aos pads da PCB derreta, una os componentes aos pads e crie conexões elétricas confiáveis. A pasta de solda é uma mistura de pequenas partículas de solda suspensas em um meio de fluxo, que ajuda a limpar as superfícies metálicas e melhorar a soldagem.

Veja como um forno de refusão normalmente funciona:

Pré-aquecimento: O forno aquece gradualmente até uma temperatura de pré-aquecimento, o que ajuda a eliminar qualquer umidade e preparar o PCB para a soldagem.

Derretimento da pasta de solda: Assim que o estágio de pré-aquecimento estiver concluído, o forno sobe para a temperatura de refusão. A essa temperatura, a pasta de solda derrete, passando para o estado líquido.

Soaking / Refusão: O forno mantém a PCB na temperatura de refusão por um período específico (TIME ABOVE LIQUID), permitindo que a solda forme juntas de solda confiáveis e removendo quaisquer resíduos de fluxo remanescentes.

Resfriamento: Após o estágio de refusão, o forno esfria rapidamente o PCB para solidificar as juntas de solda e evitar o movimento do componente.

Os fornos de refusão fornecem controle preciso sobre os perfis de temperatura, permitindo que os fabricantes sigam perfis térmicos específicos para diferentes tipos de componentes e pastas de solda. O perfil de temperatura é crítico para garantir uma soldagem adequada sem danificar os componentes ou o PCB, e uma solda robusta mecanicamente e eletricamente.

Os fornos de refusão podem ser categorizados em vários tipos, como fornos de convecção, fornos de fase de vapor e fornos infravermelhos. Cada tipo utiliza diferentes métodos de aquecimento para atingir os perfis de temperatura necessários, sendo os mais utilizados os fornos por convecção forçada.

No geral, os fornos de refusão desempenham um papel crucial na montagem eficiente e confiável de componentes de montagem em superfície em PCBs em processos de fabricação de eletrônicos.

Design proprietário de chapa de alumínio porosa que proporciona a melhor distribuição de calor (pressão estática).

O sistema de aquecimento feito em alumínio consiste de 2 placas de alumínio porosas (top e bottom), e de 2 resistências de aço encravadas em sulcos precisos no próprio alumínio. Este sistema comparado com sistemas convencionais tem as seguintes vantagens:

- Melhor distribuição de calor, o que implica em melhor solda

- Apesar de raramente precisar manutenção, esta seria fácil e rápida

- A vida útil é bem maior que as resistências convencionais

- Os materiais utilizados são mais nobres, mais robustos, além de possibilitar mais estabilidade de processo ao forno

Veja como isto influencia o perfil de temperatura

O forno atende às 3 leis da metalurgia e às exigências do IPC:

- SOAK

- TIME ABOVE LIQUID

- DELTA T AT PEAK TEMPERATURE

Funcionalidades Básicas

A tampa superior pode ser facilmente aberta com controle eletrônico, motorizado e seguro.

O túnel é composto de corrente e mesh belt.

Os trilhos e perfis são especialmente tratados para resistir ao atrito da corrente.

A lubrificação é automática.

Zonas de resfriamento suficientes para garantir a qualidade da solda e sua camada intermetálica.

Water Cooling: Sistema de resfriamento à agua para garantir mais eficiência e rapidez no resfriamento.

Entrada e saída controlados por interface SMEMA.

Opcionais

Suporte central de placas, para placas com problemas de flambagem.

Sistema de conveyor de corrente duplo, para casos de linhas de alta produção.

Facilidade de Manutenção

AllPoint dá suporte técnico profissional, instalação, treinamento, manutenção e peças.

Fácil acesso a todas as partes do forno.

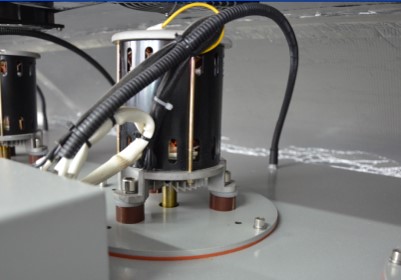

Motores resistentes no TOP e no BOTTOM com fácil acesso, e certificados CE

Num raro evento de troca de motor, basta remover poucos parafusos e a estrutura completa – motor, eixo e propulsor – saem juntos, facilmente.

A troca leva tipicamente 15 minutos.Sistema composto de componentes eletronicos de marcas internacionalmente reconhecidas

Software / Hardware / Suporte Técnico

Praticamente PLUG & PLAY.... Quase dispensável treinamento de operação

Software controlado por display do tipo Touch Screen colorido, Design do software proporciona aos operadores facílima adaptação e operação, sendo praticamente de auto-aprendizado.

Pode-se aprender a operar este forno em 10 minutos.

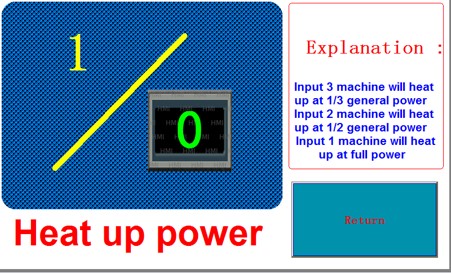

Software por ajustar a potência inicial (start up) do sistema, evitando os picos de consumo de energia até a estabilização. Pode-se usar 1/2 ou 1/3 da potência até estabilizar, diminuindo-se o pico inicial. Para clientes com limitação de potência em suas instalações é um sistema bem prático.

E mesmo assim, como toda máquina pode um dia necessitar de suporte, você terá a AllPoint com especialistas, e estoque local de peças de reposição para ajuda-lo.

A AllPoint influencia desde o design da máquina, sua importação, preparação de infraestrutura, instalação, treinamento, acompanhamento de produção, consultoria e treinamento em processo de soldagem.

M6/M8/M10 G2 Lead Free Reflow Oven - Specification Machine M6 M8 M10 Heating zones upper 6 zones upper 8 zones upper 10 zones bottom 6 zones bottom 8 zones bottom 10 zones Heating tunnel 2060mm 2676mm 3408mm Dimension L3571*W1200*H1450 L4600*W1200*H1450 L5600*W1200*H1450 Net weight about 1100Kg about 1300Kg about 1600Kg General power 41KW 53KW 65KW Power consumption Approx.4KW--8KW Approx.5KW--9KW Approx.8KW--15KW Rising time 12minutes 13 minutes 13 minutes Controlling type Touch screen + PLC controlling Heating method Fully forced air convection Temperature controlling PID close-loop control, SSR drive ? Temperature range Ambient---350? Temperature accuracy ±1 ? Temperature uniform ±2 ? Cooling Two cooling zones, air-cooled industrial chiller for cooling ?Three cooling zones, industrial chiller for cooling? Conveyor method Mesh belt and chain conveyor Conveyor height 900±20mm ? Mesh belt width 450mm ? Max PCB width 400mm ? Width adjustment manual ? PCB clearance 30mm ? Conveyor direction Left to right ? Conveyor speed 0-1000mm/min ? Hook lift Electrical screw pole ? Power supply 380v,3ph,50hz ? Alguns clientes mundiais desta linha de reflows

TRW, VISHAY, NIDEC, IONICS, BOSCH, SAMSUNG, FLEXTRONICS, EMERSON, ELTEC, WEG, Instrutech, Setbus, etc.

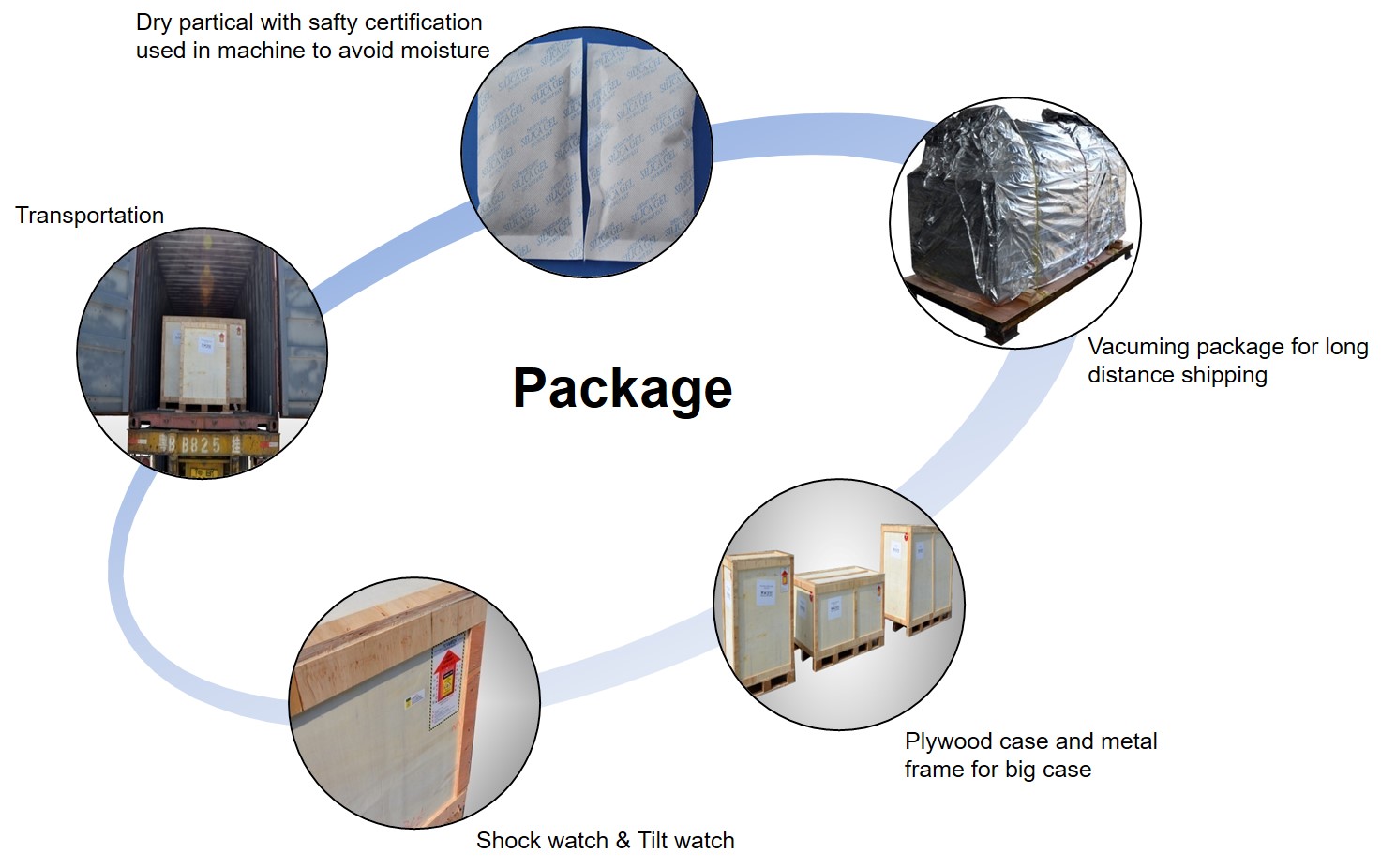

A embalagem internacional é feita para suportar umidade entre outros problemas encontrado em transporte marítimo. Utilizamos embalagem a vácuo de alta qualidade

A fábrica segue padrões internacionais exportando para todos os continentes.

- Comentários

-

Máquinas, equipamentos e Serviços para SMT, PTH e Testes de placas de circuito impresso. Solda Dupla Onda, Forno de Refusão, Pick & Placer / Insersora, Conveyors / transportadores, AOI, Raio X, Screen Printers / Impressoras, partes e peças, Treinamento, Instalação

☎ (11) 2062-6900 comercial@allpoint.com.br