- Descrição

-

Detalhes

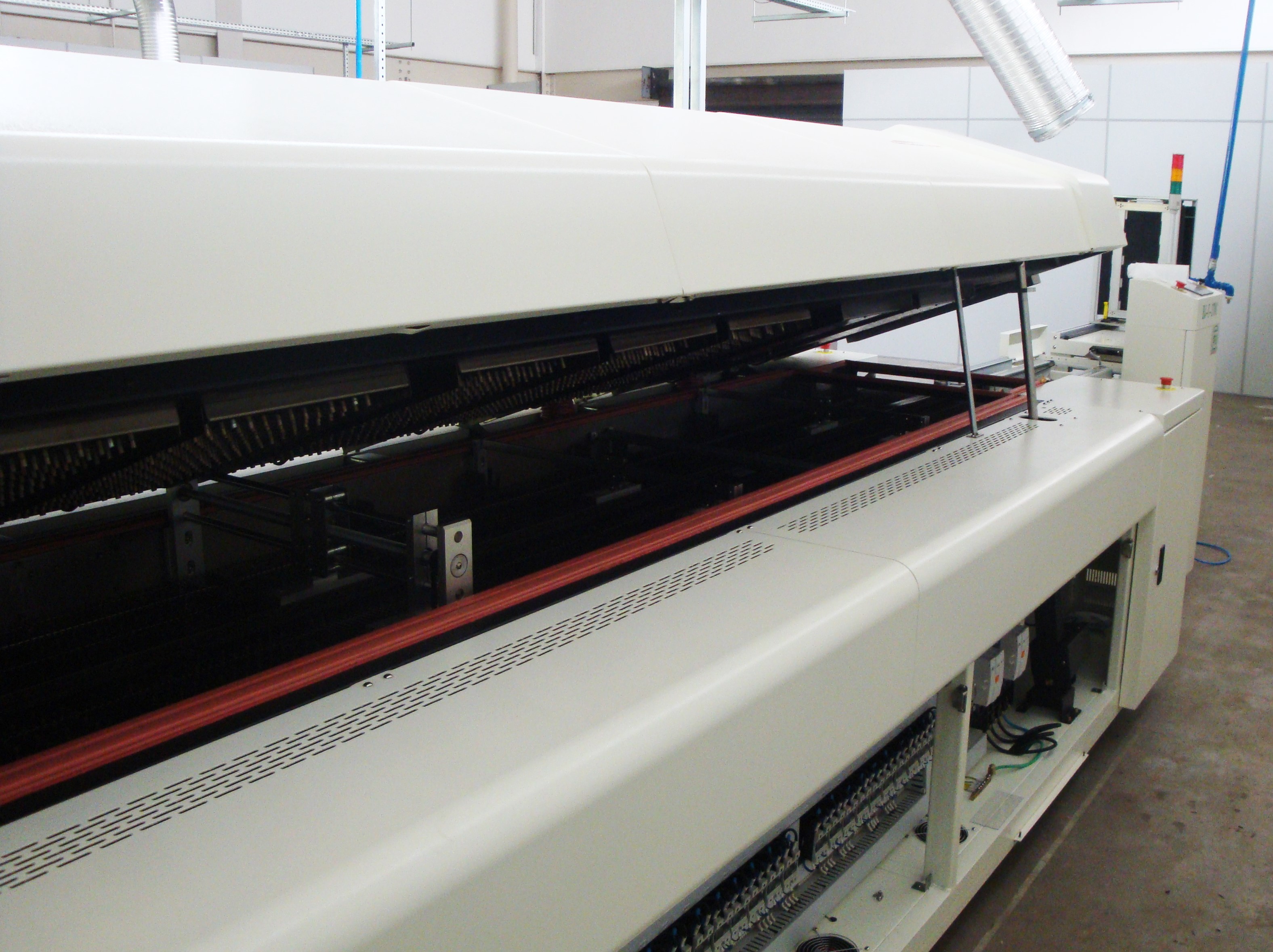

FORNO DE REFUSÃO - Point Reflow

Forno de Refusão de alta performance, com opções de 8, 10 e 12 zonas TOP/BOTTOM de aquecimento e 2 de zonas resfriamento. Composto de transportador por corrente e mesh belt, pode ser utilizado inline com interface SMEMA e off-line alimentado manualmente. Controle preciso de temperatura, e aquecimento uniforme por convecção forçada. Excelente distribuição de calor graças ao seu sistema de microcirculação, implementando o melhor da tecnologia atual em soldagem SMT, sendo a solução ideal para placas multilayer, com elevada massa térmica, com exigências críticas de processo de soldagem.

Robustez, facilidade de operação, setup em minutos, parametrização de processo flexível, sólida base instalada e suporte técnico são apenas alguns de seus pontos fortes.Conjunto Completo de Funcionalidades

- Controle por computador DELL intuitivo, e com capacidade de armazenar programas / receitas para inúmeras placas.

- 8, 10 e 12 zonas superiores e inferiores de aquecimento por convecção forçada de ar quente, inteligente e uniformemente distribuído em toda a área.

- Túnel aquecido: 8 zonas = 2800mm; 10 zonas = 3500mm; 12 zonas = 4200mm

- Túnel de Resfriamento: Aproximadamente 800mm

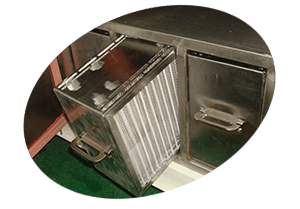

- Sistema de aquecimento: microcirculação. Proporciona rápido aquecimento e eficiência na transmissão de calor.

- Levantamento de perfil de temperatura já incluso no sistema.

- Interface SMEMA padrão.

- Transportador com corrente de aço inox e mesh belt (esteira em malha de aço), ambos simultaneamente instalados, com largura de até 450mm.

- Sistema automático de lubrificação.

- Design experiente, proporcionando estabilidade em paralelismo de transportadores, robustez, sem vibrações.

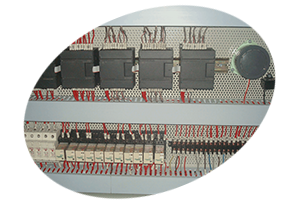

- Componentes elétricos (PLC, disjuntores, contatores, reles, reles de estado sólido, motores, resistências, etc ) de marcas renomadas (SIEMENS, OMRON, Schneider).

- Estrutura sólida, com aço e pintura de qualidade. Abertura motorizada da tampa superior.

- Tamanho total: : 8 zonas = 5060mm; 10 zonas = 5660mm ; 12 zonas = 6250mm

- Sistema de resfriamento industrial, com excelente características de resfriamento

Um forno de refusão é um equipamento usado na fabricação de eletrônicos para soldar componentes SMD em placas de circuito impresso (PCBs). É parte integrante do processo de montagem da tecnologia de montagem em superfície (SMT).

No processo de montagem SMT, os componentes SMD, tais como circuitos integrados (ICs), resistores, capacitores e outros componentes eletrônicos, são montados na superfície de um PCB. Esses componentes possuem pequenos condutores ou contatos de metal que precisam ser soldados aos pads PCB para estabelecer conexões elétricas.

O forno de refusão é responsável por aquecer a PCB e os componentes usando um perfil de temperatura específico, fazendo com que a pasta de solda aplicada aos pads da PCB derreta, una os componentes aos pads e crie conexões elétricas confiáveis. A pasta de solda é uma mistura de pequenas partículas de solda suspensas em um meio de fluxo, que ajuda a limpar as superfícies metálicas e melhorar a soldagem.

Veja como um forno de refusão normalmente funciona:

Pré-aquecimento: O forno aquece gradualmente até uma temperatura de pré-aquecimento, o que ajuda a eliminar qualquer umidade e preparar o PCB para a soldagem.

Derretimento da pasta de solda: Assim que o estágio de pré-aquecimento estiver concluído, o forno sobe para a temperatura de refusão. A essa temperatura, a pasta de solda derrete, passando para o estado líquido.

Soaking / Refusão: O forno mantém a PCB na temperatura de refusão por um período específico (TIME ABOVE LIQUID), permitindo que a solda forme juntas de solda confiáveis e removendo quaisquer resíduos de fluxo remanescentes.

Resfriamento: Após o estágio de refusão, o forno esfria rapidamente o PCB para solidificar as juntas de solda e evitar o movimento do componente.

Os fornos de refusão fornecem controle preciso sobre os perfis de temperatura, permitindo que os fabricantes sigam perfis térmicos específicos para diferentes tipos de componentes e pastas de solda. O perfil de temperatura é crítico para garantir uma soldagem adequada sem danificar os componentes ou o PCB, e uma solda robusta mecanicamente e eletricamente.

Os fornos de refusão podem ser categorizados em vários tipos, como fornos de convecção, fornos de fase de vapor e fornos infravermelhos. Cada tipo utiliza diferentes métodos de aquecimento para atingir os perfis de temperatura necessários, sendo os mais utilizados os fornos por convecção forçada.

No geral, os fornos de refusão desempenham um papel crucial na montagem eficiente e confiável de componentes de montagem em superfície em PCBs em processos de fabricação de eletrônicos.

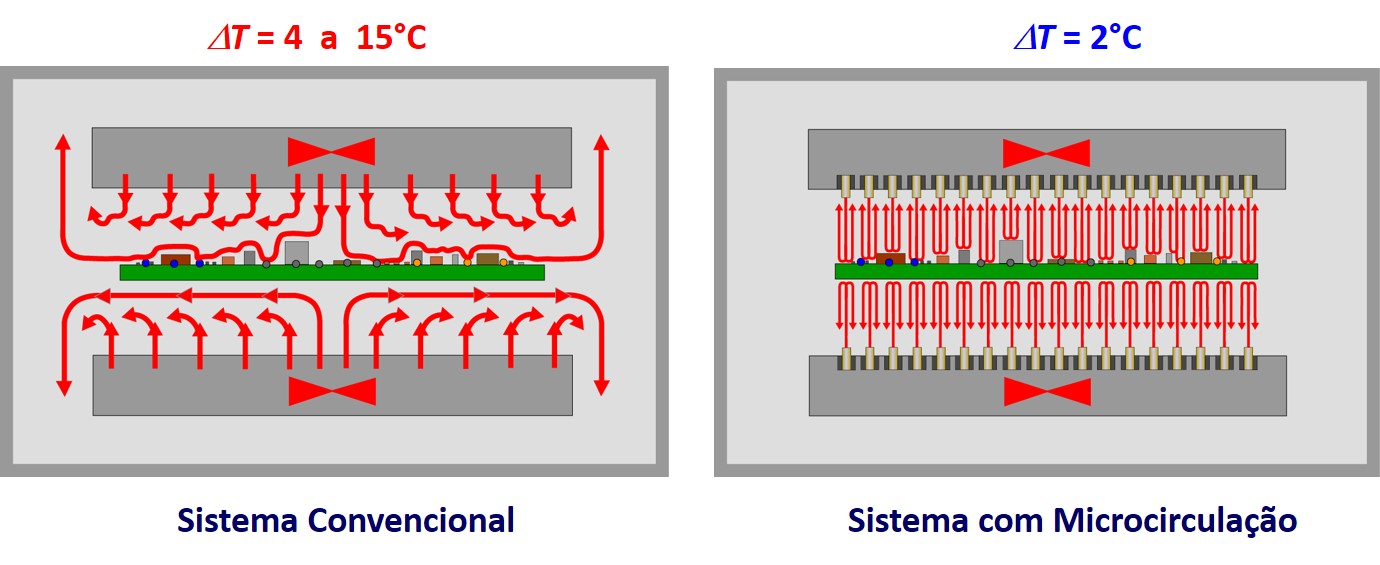

Design proprietário de zonas por microcirculação que proporciona a melhor distribuição de calor.

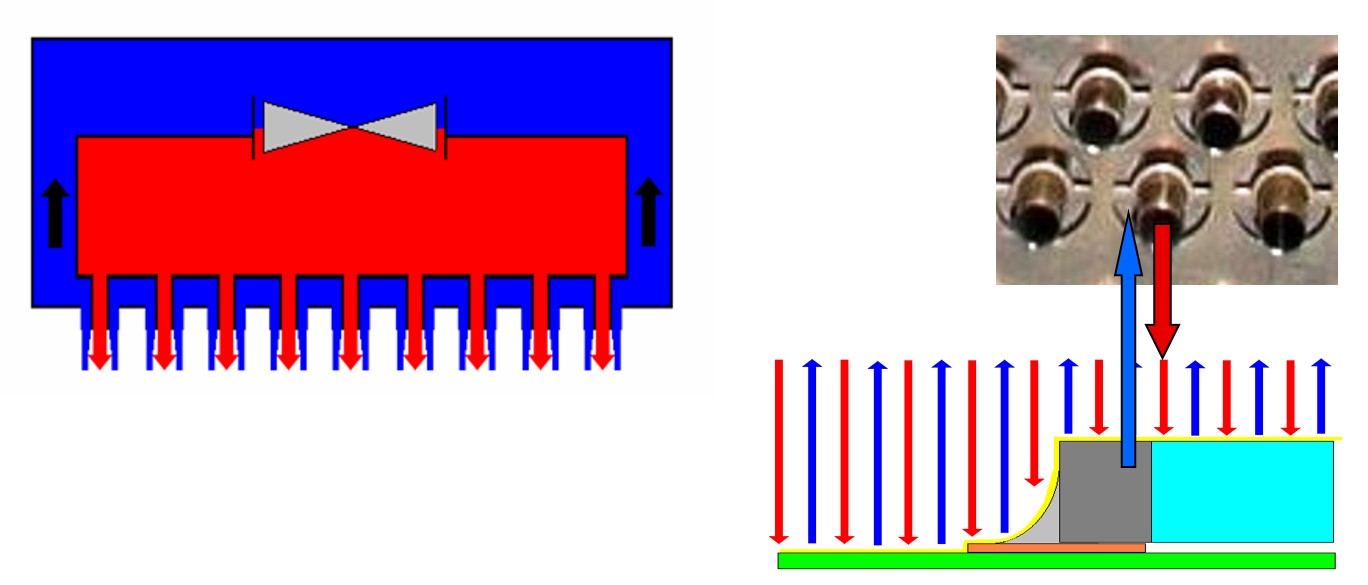

O sistema de aquecimento com microcirculação tem a característica de levar calor sem turbulência aos componentes e placa - ar quente demonstrado em cor vermelha abaixo - sendo que o retorno se processa pelos oficios próximos aos nozzles. O ar que retorna está mostrado em cor azul abaixo. São criadas microzonas de ar quente (vermelho) que atinge a placa e ar mais frio (azul) que retorna ao interior da zona.

Ao contrário do sistema por microcirculação, outros sistemas convencionais causam turbulência. A distribuição de calor também fica prejudicada nestes sistemas.

O forno atende às 3 leis da metalurgia e às exigências do IPC:

- SOAK

- TIME ABOVE LIQUID

- DELTA T AT PEAK TEMPERATURE

Funcionalidades Básicas

A tampa superior pode ser facilmente aberta com controle eletrônico, motorizado e seguro.

O túnel é composto de corrente e mesh belt.

Os trilhos e perfis são especialmente tratados para resistir ao atrito da corrente.

A lubrificação é automática.

Zonas de resfriamento suficientes para garantir a qualidade da solda e sua camada intermetálica.

Fan Cooling: Para aplicações menos exigentes Water Cooling: Sistema de resfriamento à agua para garantir mais eficiência e rapidez no resfriamento.

Entrada e saída controlados por interface SMEMA.

Facilidade de Manutenção

AllPoint dá suporte técnico profissional, instalação, treinamento, manutenção e peças.

Fácil acesso a todas as partes do forno. Motores resistentes no TOP e no BOTTOM com fácil acesso

Num raro evento de troca de motor, basta remover poucos parafusos e a estrutura completa – motor, eixo e propulsor – saem juntos, facilmente.

A troca leva tipicamente 15 minutos.Software / Hardware / Suporte Técnico

Praticamente PLUG & PLAY.... Quase dispensável treinamento de operação. Design do software proporciona aos operadores facílima adaptação e operação, sendo praticamente de auto-aprendizado.

Pode-se aprender a operar este forno em 10 minutos.

Controle preciso de aquecimento, resfriamento, velocidade de conveyors, nível de usuários, limites de alarmes, log de funcionamento, entre outros.

Resistências de aquecimento robustas, posicionadas de forma que seu reparo e troca sejam rápidos e simples.

Sistema de gerenciamento de fluxo, auxiliando na limpeza do sistema e facilitando manutenção

Sistema de UPS para retirar placas do sistema em caso de falta de energia.

Sistema de controle composto de peças e componentes de alta qualidade (PLC Siemens, OMRON, SSR Carlos Gavazzi, entre outros).

E mesmo assim, como toda máquina pode um dia necessitar de suporte, você terá a AllPoint com especialistas, e estoque local de peças de reposição para ajuda-lo.

A AllPoint influencia desde o design da máquina, sua importação, preparação de infraestrutura, instalação, treinamento, acompanhamento de produção, consultoria e treinamento em processo de soldagem.

MODEL - Point Reflow HJ-8820S/M HJ-1020S/M HJ-1220S/M Number of heating zone top 8, bottom 8 top 10, bottom 10 top 12, bottom 12 Length of heating zone 2800 3500 4200 Type of cooling zone Fan Fan 2 inside Exhaust air rate 10m³/Min 10m³/Min 10m³/Min Conveying Unit PCB size 50mm~370mm(or customized size) Track adjustment 50mm~400mm~/Auto+Manual width adjustment Height of

componentsAbove PCB 20mm or below PCB 20mm Transmission direction of PCB From left to right or right to left PCB conveying mode Chain + mesh belt Transmission chain Height 900±20mm Transmission speed 500mm~1800mm/min Electrical Control Unit Power supply 3 phase, 380V, 50/60Hz (220V option) Working power 56KW 56KW 64KW Power of warm up 17KW 17KW 20KW Power consumption 8.5KW 8.5KW 9KW Warm up time Approx 20 minutes Temperature control range Indoor temperature~350oC Temperature control mode PID+SSR Temperature control precision ±1?C Average temperature difference on PCB ±2?C Data storage Unlimited data stored (Hard disk limit) Abnormal alarm reporting Yellow-warming, green-normal, red-abnormal/ Computer log Other Parameters Gross Weight 2150KG 2400KG 2600KG Color White Dimension 5050*1350*1550 5650*1350*1550 6250*1350*1550

A embalagem internacional é feita para suportar umidade entre outros problemas encontrado em transporte marítimo. Utilizamos embalagem a vácuo de alta qualidade

- Comentários

-

Máquinas, equipamentos e Serviços para SMT, PTH e Testes de placas de circuito impresso. Solda Dupla Onda, Forno de Refusão, Pick & Placer / Insersora, Conveyors / transportadores, AOI, Raio X, Screen Printers / Impressoras, partes e peças, Treinamento, Instalação

☎ (11) 2062-6900 comercial@allpoint.com.br